20 Mar OXICORTE, PLASMA, LÁSER, PUNZONADO… ¿QUÉ TECNOLOGÍA DE CORTE ES LA ÓPTIMA PARA TU EMPRESA?

Vigas, columnas, placas, estribos, tubos, chapas… Los distintos usos del metal dentro de la industria de la construcción requieren técnicas y cortes concretos dependiendo de cada caso. Hoy te contamos las diferentes tecnologías de cortes que hay para que puedas valorar cuál es la que más se ajusta a tus necesidades, de la manera más económica y respetando los plazos de entrega estipulados.

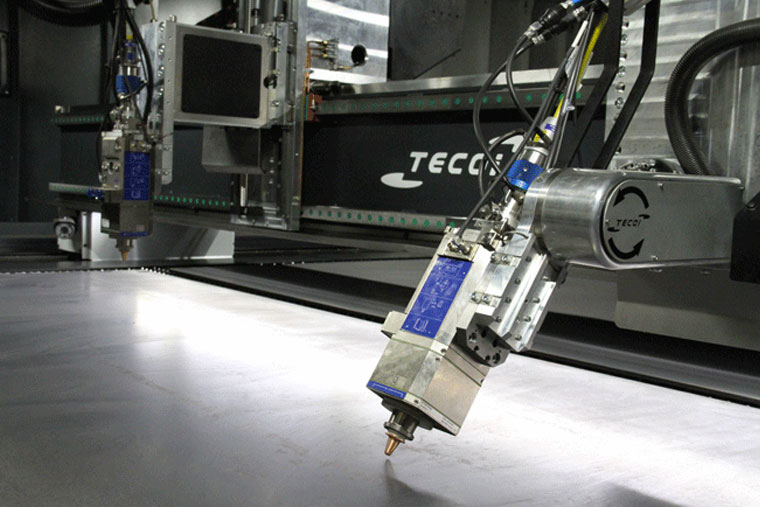

CORTE LÁSER

El corte con láser se emplea para cortar piezas de chapa. Su fuente de energía es un láser que concentra luz en la superficie de trabajo. Para poder evacuar el material cortado hay que aportar un gas a presión como el oxígeno, nitrógeno o argón.

Es adecuado para el corte previo y para el recorte de material sobrante y puede desarrollar contornos complicados en las piezas. Como beneficios del corte láser, no es necesario disponer de matrices de corte y permite efectuar ajustes de silueta, además de que el accionamiento es robotizado para poder mantener constante la distancia entre el electrodo y la superficie exterior de la pieza. Las potencias más habituales para este método están entre 2500 y 12000 W. Los dos tipos más comunes de láser industrial son CO2 y FIBRA disponibles en las diferentes potencias.

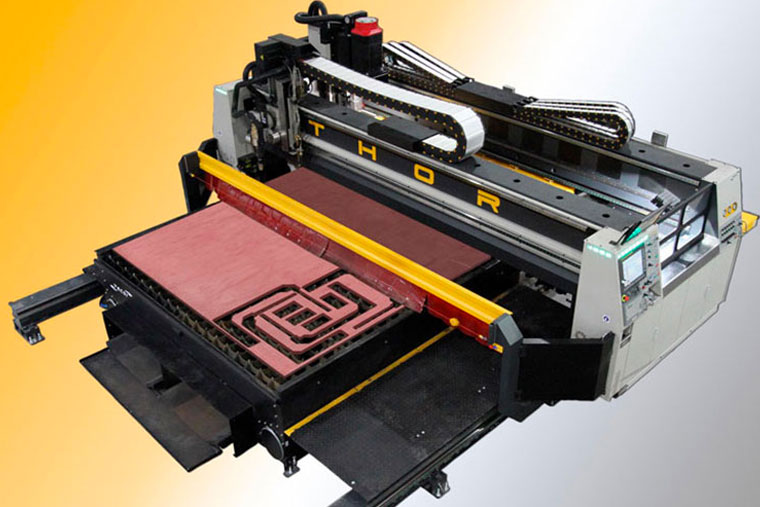

PUNZONADO

El corte por punzonado se hace mediante un sistema que incluye un punzón y una matriz que, mediante una fuerza, el punzón perfora la chapa. El coste de las punzonadoras es inferior al de las máquinas de corte láser. Se utiliza para el corte de figuras simples en láminas de acero de bajo carbono, galvanizadas, pintadas, inoxidable y aluminio.

CORTE POR PLASMA

Este corte es adecuado para cortes de chapas que tengan a partir de 6mm y es perfecto cuando las piezas superan los 25mm (ya que este tipo de corte es menos rentable para el láser). Es más, el plasma puede llegar a cortar piezas muy superiores a los 25mm de espesor en aceros al carbono y 160mm en aceros inoxidables. Casi nada… Suelen utilizarse para el corte de láminas de acero, aluminio y otros metales con diferentes espesores, tamaños y formas.

OXICORTE

El oxicorte consta de dos etapas. En la primera, el acero se calienta a alta temperatura (900 °C) con la llama producida por el oxígeno y un gas combustible y en la segunda, una corriente de oxígeno corta el metal y elimina los óxidos de hierro producidos.

En este proceso se utiliza un gas combustible cualquiera (acetileno, hidrógeno, propano, hulla, tetreno o crileno) y se utiliza para producir una llama para calentar el material, mientras que como gas comburente siempre se utiliza oxígeno para originar la oxidación necesaria para el proceso de corte. Es un tipo de corte que remueve el metal mediante reacciones químicas. Ocurre cuando el oxígeno se expone al metal con elevadas temperaturas. La inversión inicial en este proceso es baja y tiene una gran portabilidad porque no necesita una conexión eléctrica especial. Su capacidad en corte de materiales ferricos es altísima llegando a cortar mas de un metro de espesor.

CORTE POR CHORRO DE AGUA

Conocido también como erosión rápida. Este proceso se explica mediante una bomba de agua de alta presión que empuja agua a través de una boquilla. Aquí, el agua se mezcla con un abrasivo que, a través de la fuerza del chorro de agua, corta el material el cual apunta la boquilla. Disponible para componentes de materiales modernos como composites cerámicas y en ocasiones acero, aleaciones de aluminio o vidrios.

Sin comentarios